Robuste Lieferketten – Balance zwischen Effizienz und Sicherheit

Just in Time, Just in Sequence und Lean-Lagerhaltung – die Auswirkungen der Pandemie haben viele straff gespannte Lieferketten zerrissen. Mit Folgen für Kunden und Hersteller. Business Continuity und Supply Chain Continuity Management helfen, die negativen Effekte abzufedern.

Weihnachten 2021 wird nicht jeder Wunsch erfüllt werden können, denn in vielen Bereichen mangelt es an Waren – die globalen Lieferketten sind nachhaltig gestört. Von der Chip-Krise der Automobilhersteller über Lieferprobleme bei Holz und Papier bis zur Weihnachtsgans: Wenn wichtige Bestandteile nicht geliefert werden können oder die Transportmittel ausfallen, kann das Produkt nicht hergestellt werden.

Probleme mit Ansage

Über Jahrzehnte hinweg wurde das Supply-Chain-Management immer effizienter und schlanker gemacht: On-time Delivery beispielsweise spart Geld für teure Lagerflächen, und solange die Lieferkette funktioniert und Vorprodukte genau dann ans Band kommen, wenn sie für die Verarbeitung benötigt werden, ist alles in Butter. Ähnlich sieht es bei Single-Sourcing aus, das mit hohen Stückzahlen bei einem Lieferanten niedrige Preise ermöglicht. Aber was passiert, wenn nicht alles in Butter ist?

Effizienz macht Platz für Sicherheit

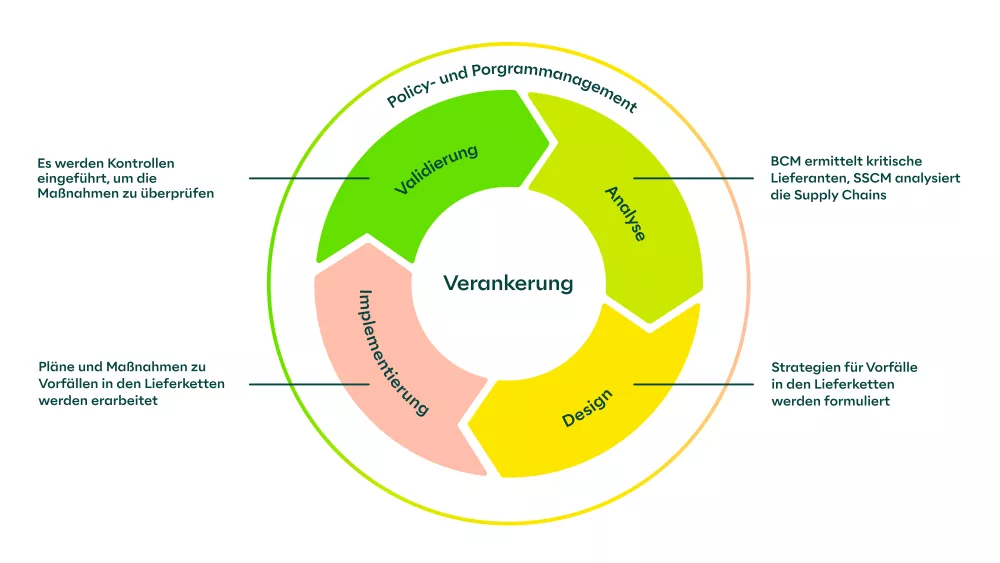

Lieferkettenunterbrechungen sind leider keine Seltenheit mehr: Naturkatastrophen, flächendeckenden Stromausfälle, Blockaden auf wichtigen Seewegen, havarierte Frachter und pandemiebedingte Schließungen von Fabriken sind nur ein paar Beispiele für die Auslöser einer Krise. Für Unternehmen bedeutet das: Es ist an der Zeit, die Lieferketten robust zu machen. Das heißt umgekehrt, dass die Anforderungen an Effizienz und Sicherheit neu ausbalanciert werden müssen. Supply Chain Continuity-Management (SCCM) und Business Continuity Management (BCM) beschäftigen sich genau damit.

BCM: Lieferanten auf den Prüfstand stellen

Im Rahmen des BCM werden Lieferanten, die kritisch für das Unternehmen sind, ermittelt. Dabei kommen jedoch nicht alle Zulieferer auf den Prüfstand, denn BCM konzentriert sich auf die Stellen, die dem Unternehmen wirklich weh tun können. Beispielsweise die Lieferung eines unverzichtbaren Bestandteils wie Holz für einen Möbelhersteller. Für diese kritischen Lieferanten wird die Lieferkette aufgezeigt, inklusive der Sub-Lieferanten und Lieferwege. Zum Vorschein kommen Gefährdungen und Risiken sowie kritische Single-Point-of-Failures. Gibt es beispielsweise nur einen Lieferanten für ein entscheidendes Bauteil, ist das mit großer Wahrscheinlichkeit ein Single-Point-of-Failure.

(Quelle: Eigene Darstellung)

Multi-Sourcing, Pufferspeicher als Alternativen

Im nächsten Schritt erarbeiten die Verantwortlichen Maßnahmen, um potenzielle Unterbrechungen zu vermeiden. Diese können einen unterschiedlichen Fokus haben, etwa die Verringerung der Abhängigkeit durch Single-Sourcing, der Aufbau eines oder mehrerer Zwischenlager als Puffer für Lieferverzögerungen oder die Entwicklung einer Continuity-Strategie gemeinsam mit dem Lieferanten, beispielsweise gegen Stromausfälle oder Hochwasser. Meine Erfahrungen aus vielen Projekten: Auch Lieferanten haben ein großes Interesse daran, dass sie verlässlich liefern können – schließlich verdienen sie so ihr Geld. In den meisten Fällen funktioniert die Zusammenarbeit, um die Lieferkette robuster zu machen, problemlos und stärkt sogar die Lieferanten-Kunden-Beziehung.

Wie groß ist der Risikoappetit?

Doch auch wenn die Maßnahmen noch so ausgefeilt sind, es bleibt immer noch eine Unsicherheit. Schließlich muss bei der Kosten-Nutzen-Abwägung je nach Risikoappetit entschieden werden, welche Maßnahmen man umsetzt und welches Risiko man eingeht. Manchmal stehen die Kosten und der Aufwand einfach nicht im Verhältnis zum Nutzen.

Für mich als Business-Continuity-Managerin ist es natürlich besonders schmerzhaft, wenn die technische Lösung so einfach wäre. Ich habe aber lernen müssen, dass es in manchen Fällen auch günstiger sein kann, die Produktion zu stoppen und Mitarbeitende in Kurzarbeit zu schicken. Das funktioniert zum Beispiel bei hochpreisigen Artikeln: Käufer:innen akzeptieren Wartezeiten, um genau das Auto, das Smartphone oder die Spielekonsole zu bekommen, die sie sich vorstellen. Für die Reputation kann das ein Desaster sein, muss es aber nicht.

Mut zur Lücke mit Notfallplänen

Wenn es dann doch zu einem gravierenden Ausfall der Lieferkette kommt, weil Murphy genau da eingeschlagen hat, wo man sich eine Lücke gegönnt hat, hält SCCM Notfallpläne vor, wie mit der Unterbrechung umgegangen wird. Eine schnelle Krisenkommunikation zu den Kundinnen und Kunden ist hier entscheidend: Dass sich beispielsweise aufgrund von Hochwasser oder Hafenarbeiterstreiks die Lieferung des Produkts verzögert. Gerne wird dies verbunden mit Rabatten, um die Kundschaft bei der Stange zu halten. Zudem sollte man mehrere Sofortmaßnahmen in der Hinterhand haben, um die Auswirkungen abzumildern. Vielleicht ist es möglich, schnell auf ein anderes Bauteil oder einen anderen Lieferanten umzusteigen? Dafür muss ich aber meine Lieferkette und meine Kund:innen kennen und den Markt vorher gescannt haben, um zu wissen, welche Alternativen und Möglichkeiten es gibt.

In jedem Fall haben die jüngsten Unterbrechungen gezeigt: Unternehmen müssen ein neues Verhältnis von Effizienz und Sicherheit bei den Lieferketten bestimmen. Supply Chain Continuity Management hilft dabei, das Gleichgewicht zu finden und das nächste Weihnachtsfest zu retten.

Quelle Titelbild: AdobeStock/Shutter B